مولیبدنیت(MoS2 )یک کانی جنبی است که معمولاً همراه با کانیهای مس در کانسارهای مس پورفیری وجود دارد. عنصر مولیبدنیوم که معمولاً از مولیبدنیت به دست میآید یک ماده افزودنی است که در تولید فولادهای مخصوص مورد استفاده قرار می گیرد.همچنین جهت ایجاد محیط روان کننده از مولیبدنیت با خلوص بالا در ساختن گیریس ها استفاده میشود.این کانی در برآورد های اقتصادی عملیات میتواند مهم و به صرفه باشد. ازآنجایی که کانی مولیبدنیت یک کانی سولفیدی است معمولاً به همرا کانیهای سولفیدی مس در کارخانه پرعیارکنی مس شناور شده و بخشی از کنسانتره مس-مولیبدنیوم را تشکیل می دهد.

اقتصادیترین روش جداسازی مولیبدنیوم از مس،روش فلوتاسیون انتخابی است که در طرح فرآوری مولیبدنیوم از این روش استفاده میشود.در این طرح کانیهای مس را با اضافه کردن مواد شیمیایی بازداشت میکنند و مولیبدنیت بهوسیله مواد شیمیایی دیگر شناور شده و از کانیهای مس جدا میشود.طرح شامل چندین مرحله جداسازی((Cleaning و خردایش مجدد(Regrinding ) میباشد.

– فلوتاسيون سولفيدها

فلوتاسيون سولفيدها از دو ديدگاه تئوري و اقتصادي, اهميت خاصي دارند. اين فرآيند تحول بزرگي را در فرآوري مواد معدني بهویژه سولفيدهاي غیر آهنی به وجود آورده است. در حال حاضر بيش از ۹۰ درصد از سولفيدهاي فلزات پايه مانند مس, سرب, روي و غيره از روش فلوتاسيون پر عیار ميشوند ازجمله ويژگيهاي اين فرآيند, فرآوري كمپلكسهاي کمعیار (كمتر از ۴/۰ درصد) است كه ازنظر کانیشناختی نيز تفاوت دارند.

جدايش كانيهاي سولفيدي از يكديگر و همچنين از باطلههای همراه مبتني بر دو اصل بسيار مهم است يكي, شناخت كاملي از تركيب کانیشناختی كانيها, نحوه قرارگيري آنها و درنهایت تعيين درجه آزادي مطلوب و حدخردايش و ديگري كنترل شيمي پالپ كه خود مستلزم تسلط كامل بر ماهيت واكنشها از هر دو ديدگاه ترموديناميكي و سينتيكي است. اكسايش سولفيدها, ماهيت باطلهها ازلحاظ كمي و كيفي, عيار اوليه سولفيدها و شناخت كامل عناصر ناخالص چه مفيد (طلا, نقره, مولیبدنیوم و …) و چه مزاحم (آرسنيك, آنتيموان, بيسموت, جيوه, تلوريم, سلنيم و …) از ديگر مواردي است كه در فلوتاسيون سولفيدها بايد به آن توجه شود.

–چکیده روش فرآوری مولیبدنیت

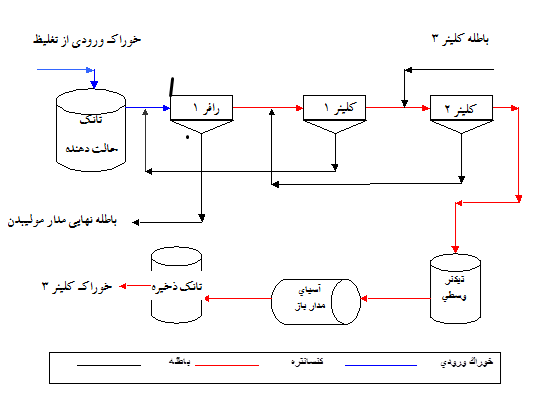

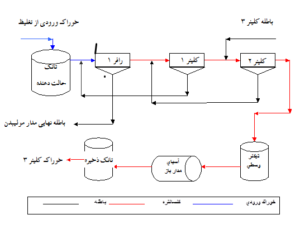

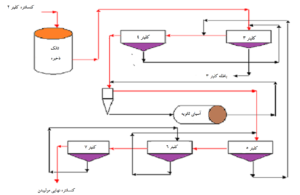

سنگ معدنی با عیار 0.02 درصد مولیبدنیت و حدود 0.8 درصد مس پس از طی مراحل خرداش در آزمایشگاه فرآوری مواد معدنی شرکت دانشفرآوران (توسط دستگاه سنگ شکن فکی شرکت دانشفرآوران تجهیز آراسته) و آسیاکنی به دانه بندی (d80) 85 میکرون رسانده، سپس با افزایش pH به وسیله آهک ، و افزودن کلکتور های گزنتات و کفساز MIBC در سلولهای فلوتاسیون مدل ساب آی تولید شده توسط شرکت دانشفرآوران تجهیز آراسته(به دلیل مکانیزم طراحی همخوردگی بالایی دارند)، باطله (پیریت..) بازداشت شده و کنسانتره مس-مولیبدن فلوته میشود.پس از یک مرحله خردایش مجدد با عبور محصول رافر از چند مرحله کلینر عیار نهایی محصول به حدود 1 درصد مولیبدن و 22 درصد مس میرسد. مرحله دوم: سپس با اضافه کردن گازوویل(کلکتور مولیبدنیت) و سولفید سدیم(بازداشت کننده کانی های سولفیدی) مولیبدن فلوته شده و کانی های حاوی مس وارد باطله میشوند. پس از آن با 7 مرحله کلینر و افزایش دز مصرفی بازداشت کننده و pH دوغاب، عیار مولیبدنیت به حدود 50 درصد رسیده است. محصول نهایی حاوی حدود 90 درصد عنصر مولیبدن و زیر 1 درصد مس میباشد. مدار طرح مولیبدن در شکل یک نشان داده شد.(مدار مولیبدن مرحله اول)

شکل شماره یک