مس و روش های فرآوری آن

مقدمه

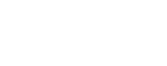

فراوری مس فرایند پیچیده ای است که از معدنکاری مس ( عیار کمتر از 1 درصد مس) آغاز شده و با ورقه های مسی با خلوص 99.99% به نام مس کاتد پایان می یابد. کانی های رایج مس ، مس اکسیدی و سولفیدی است که تحت دو فرایند متفاوت هیدرومتالورژی و پیرومتالورژی فراوری می شوند. اکسیدهای مس اغلب در نزدیک سطح حضوردارند. و سولفیدهای مس با مقدار بیشتری از مس در عمق قرار دارند. اگرچه فرایند فراوری مس سولفیدی پر هزینه تر است اما به دلیل مقدار محتوی مس بیشتر مقرون به صرفه می باشد. با توجه به اینکه هر معدن منحصر به فرد است و ترکیب کانی شناسی آن متفاوت است، فرایند اقتصادی و مناسب آن میبایست توسط تیم ماهر مهندسان فراوری تعیین شود. در شرکت دانش فراوران پژوه آراگستر با بیش از 20 سال سابقه و انجام پروژه های متعدد در زمینه ی فراوری مس ، این امر قابل اجرا می باشد.

انواع کانی مس

کانی های مس معمولا به دو دسته ی کلی تقسیم می شوند

- کانی هایی که در اثر پدیده ی ماگمایی در عمق زیاد ایجاد می شوند که از آن جمله می توان به کالکوپیریت، بورنیت و آنارژیت را نام برد.

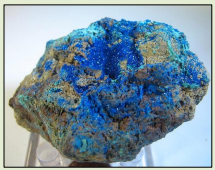

- کانی های کربناته، اکسیده، سولفاته، کلراته و سیلیکاته مس که دلیل تشکیل آن ها اغلب فرسایش و هوازدگی است. از این دسته می توان کانی های کوپریت، مالاکیت، آزوریت و… را نام برد.

از ترکیبات مهم مس در طبیعت می توان به گروه های زیر اشاره نمود:

سولفیدها: کلکوپیریت( CuFeS2)، کوولیت(CuS)، کلکوسیت(Cu2S)، بورنیت(Cu5FeS4)، کوبانیت(CuFe2S3)

کربنات ها: مالاکیت (Cu2CO3(OH)2)، آزوریت (Cu3(CO)3(OH)2

اکسیدها: تنوریت(CuO)، کوپریت (Cu2O)

کلرید: آتاکامیت (Cu2Cl(OH)3

سیلیکات: کریزوکولا (Cu,Al)2H2Si2O5(OH)4.nH2O

کوبانیتCuFe2S3 کالکوپیریت CuFeS2

آزوریت Cu3(Co3)2(OH)2 مالاکیتCu2CO3(OH)2

کوولیتCuS کوپریتCu2O کالکوسیتCu2S

روش های فرآوری مس:

فراوری مس اکسیدی

کانی های اکسیدی مس توسط روش هیدرومتالورژی فراوری می شوند. این فرایند از محلول های آبی جهت استخراج مس از کانی آن لستفاده می کند و شامل سه مرحله ی هیپ لیچینگ ، استخراج حلالی و الکترووینینگ می شود.

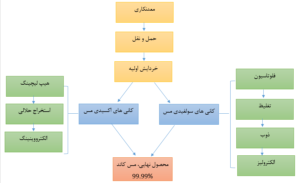

هیپ لیچینگ فرایندی است که با استفاده از محلول های شیمیایی، مس را از کانی خارج می کند. ای روش برای کانی های کم عیاری که ارسال آن ها به فرایند آسیا کنی اقتصادی نمی باشد، بسیار رایج است. پس از خردایش اولیه ، خوراک در ابعاد کلوخه در بستر هیپ و بر روی لایه ای نفوذناپذیر و با شیب ملایمی انباشت می شود. واکنشگر لیچینگ( اسید سولفوریک رقیق)توسط سیستم پاشش بر روی هیپ اسپری می شود و در داخل هیپ جریان میابد و منجر به انحلال مس می شود. محلول حاوی اسید سولفوریک و سولفات مس در یک مخزن جمع می شود . ترکیبات مس غاظت حدود 60 تا 70 درصد را در محلول دارند.

مرحله ی بعدی استخراج حلالی است که در دو مایع اختلاط ناپذیر انجام می شود و منجر به انتقال مس از یک مایع به دیگری میشود. محلول لیچ حاوی مس با حلال مخلوط می شود. مس از داخل محلول به حلال انتقال می یابد. و سپس اجازه داده می شود تا دو محلول از هم جدا شوند و در نهایت مس داخل حلال بوده و سایر ناخالصی ها داخل محلول لیچ باقی می مانند. محلول لیچ باقی مانده توسط افزودن اسید اضافی بازیافت می شود و مجددا به سیستم پاشش اسید فرستاده می شود.

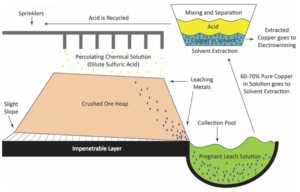

مرحله ی آخر الکترووینینگ است که یک نوع از الکترولیز می باشد . جریان الکتریکی از آند و محلول مس مرحله ی قبل که در این مرحله الکترولیت است، عبور داده می شود. یون های مس باردار از محلول خارج شده و بر روی صفحه ی کاتد با خلوص مس 99/99% می نشیند.

الکترووینینگ

فراوری مس سولفیدی

کانی های سولفیدی اغلب توسط روش های پیرومتالورژی فراوری می شوند که شامل فلوتاسیون، تغلیظ، ذوب و الکترولیز می باشد.

پس از مرحله ی سنگ شکنی اولیه ، کانی خردایش شده جهت کاهش ابعاد وارد مرحله ی سنگ شکنی ثانویه و در نهایت آسیاکنی می شود. و پس از آن پالپ حاوی مس وارد مرحله ی فلوتاسیون می شود و طی فرایند آن و با استفاده از موادشیمیایی کلکتور و کف ساز و سایر مواد مورد نیاز، مس از مواد باطله جدا می شود. حباب های حاوی مس از سطح سلول فلوتاسیون جدا شده و مواد باطله در کف تانک باقی می ماند و به عنوان باطله ی معدنی دفع می شود. ممکن است جهت دستیابی به مس چند مرحله فلوتاسیون مورد نیاز باشد.

در مرحله ی تغلیظ کف های فلوتاسیون حاوی مس در مخازن بزرگ شکسته شده و جامد آن ته نشین میشود و سپس فیلتر شده و آب اضافی آن ها گرفته می شود. محصول نهایی در مرحله ی تغلیظ حاوی 30% مس و سایر فلزات است. پس از این مرحله کنسانتره ی مس به مرحله ی ذوب ارسال می شود.

در مرحله ی ذوب، دمای بالا جهت افزایش خلوص کانی در چند مرحله ذوب کردن استفاده می شود.کنسانتره ی مس در ابتدا به کوره ی ذوب فرستاده می شود تا در دمای 2300 درجه فارنهایت به ماده ی مذاب تبدیل شود. مایع مذاب در کوره ی ذوب سرباره خالص سازی می شود. در این مرحله ترکیبی از مات حاوی مخلوطی از مس، سولفور و آهن، و سرباره حاوی سیلیس و ترکیبات آهن و سایر ناخالصی ها تولید می شود. مات تولید شده در این مرحله حاوی 58-60% مس است. پس از آن مات ذوب شده وارد کوره ی دیگری به نام تبدیل کننده می شود و سولفور و آهن آن حذف می شود و مس بلیستر با خلوص 98% مس تولید می شود و سپس وارد ذوب کننده آندی می شود. در این مرحله خلوص مس به 99 درصد می رسد. ورقه های آندی مس وارد مرحله ی نهایی به نام الکترولیز می شود. ورقه های اندی در نخزنی حاوی محلول الکترولیت سولفات مس و اسید سولفوریک می شود. ورقه ای از مس خالص هم به عنوان کاتد در مخزن قرار می گیرد. جریان الکتریکی برقرار می شود و یون های مس بردار از آند جدا شده و روی کاتد قرار می گیرند. سایر ناخالصی ها و فلزات بر روی آند باقی می مانند . این ناخالصی ها ممکن است بعدا خالص سازی شوند و فلزات ارزشمند آن مانند طلا و نقره بازیابی شوند. پس از 14 روز الکترولیز ، آند خیلی کم شده و وزن کاتد بیشتر می شود و مس با خلوص 99/99% تولید می شود.

الکترولیز